Technologia lutowania indukcyjnego

Zasada lutowania indukcyjnego | Teoria

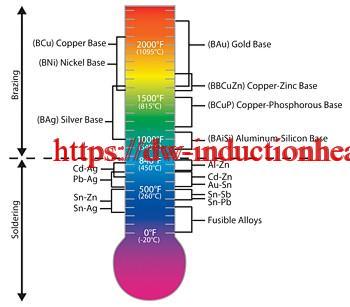

Lutowanie i lutowanie to procesy łączenia podobnych lub odmiennych materiałów przy użyciu kompatybilnego materiału wypełniającego. Do wypełniaczy metalowych należą ołów, cyna, miedź, srebro, nikiel i ich stopy. Tylko stop topi się i zestala podczas tych procesów, aby połączyć materiały bazowe przedmiotu obrabianego. Metal wypełniający jest wciągany do złącza przez działanie kapilarne. Procesy lutowania są prowadzone poniżej 840 ° F (450 ° C), podczas gdy lutowanie odbywa się w temperaturach powyżej 840 ° F (450 ° C) do 2100 ° F (1150 ° C).

Sukces tych procesów zależy od konstrukcji zespołu, prześwitu między łączonymi powierzchniami, czystości, kontroli procesu i właściwego doboru sprzętu potrzebnego do wykonania powtarzalnego procesu.

Czystość zwykle uzyskuje się przez wprowadzenie strumienia, który pokrywa i rozpuszcza brud lub tlenki, wypierając je ze złącza lutowniczego.

Wiele operacji jest obecnie przeprowadzanych w kontrolowanej atmosferze z poduszką gazu obojętnego lub kombinacji gazów obojętnych / aktywnych, aby osłonić operację i wyeliminować konieczność stosowania strumienia. Metody te zostały sprawdzone w szerokiej gamie konfiguracji materiałów i części, zastępując lub uzupełniając technologię pieców atmosferowych procesem „just in time” - przepływ jednej sztuki.

Materiały do lutowania twardego

Lutowane metale szpachlowe mogą przybierać różne formy, kształty, rozmiary i stopy w zależności od ich przeznaczenia. Wstążka, wstępnie uformowane pierścienie, pasta, drut i wstępnie uformowane podkładki to tylko niektóre z kształtów i stopów, które można znaleźć.

Decyzja o zastosowaniu określonego stopu i / lub kształtu zależy w dużej mierze od materiałów rodzicielskich, które mają zostać połączone, rozmieszczenia podczas przetwarzania i środowiska, w którym produkt końcowy jest przeznaczony.

Prześwit wpływa na siłę

Prześwit między łączonymi powierzchniami do spajania określa ilość stopu lutowniczego, działanie kapilarne / penetrację stopu, a następnie wytrzymałość gotowego złącza. Najlepszymi warunkami dopasowania dla konwencjonalnych zastosowań lutowania srebrnego są całkowity prześwit 0.002 cale (0.050 mm) do 0.005 cale (0.127 mm). Aluminium to zazwyczaj 0.004 cale (0.102 mm) do 0.006 cale (0.153 mm). Większe prześwity do 0.015 cali (0.380 mm) zwykle nie mają wystarczającego działania kapilarnego dla pomyślnego lutowania.

Lutowanie miedzią (powyżej 1650 ° F / 900 ° C) wymaga, aby tolerancja złącza była ograniczona do absolutnego minimum, aw niektórych przypadkach wciśnij pasuj w temperaturze otoczenia, aby zapewnić minimalne tolerancje połączenia przy temperaturze lutowania.

Indukcyjna teoria ogrzewania

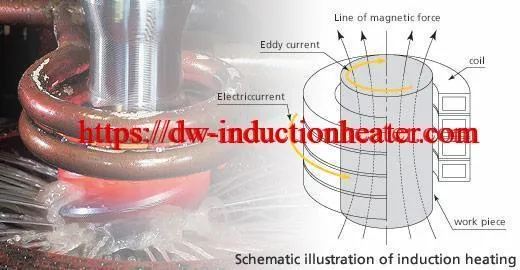

Systemy indukcyjne zapewniają wygodny i precyzyjny sposób szybkiego i efektywnego ogrzania wybranego obszaru zespołu. Należy rozważyć wybór częstotliwości pracy zasilacza, gęstości mocy (kilowat zastosowanej na cal kwadratowy), czasu ogrzewania i konstrukcji cewki indukcyjnej, aby zapewnić wymaganą głębokość ogrzewania w określonym złączu lutowanym.

Ogrzewanie indukcyjne jest ogrzewaniem bezkontaktowym za pomocą teorii transformatorów. Zasilacz jest źródłem prądu przemiennego do cewki indukcyjnej, która staje się uzwojeniem pierwotnym transformatora, podczas gdy część do podgrzania jest wtórna transformatora. Przedmiot obrabiany ogrzewa naturalną oporność elektryczną materiałów bazowych na indukowany prąd płynący w zespole.

Prąd przepływający przez przewodnik elektryczny (przedmiot obrabiany) powoduje ogrzewanie, ponieważ prąd napotyka na opór jego przepływu. Straty te mają niski prąd płynący przez aluminium, miedź i ich stopy. Te materiały nieżelazne wymagają dodatkowej mocy do ogrzewania niż ich odpowiednik ze stali węglowej.

Prąd przemienny ma tendencję do płynięcia na powierzchni. Zależność między częstotliwością prądu przemiennego a głębokością, na którą penetruje część, jest znana jako głębokość referencyjna ogrzewania. Średnica części, rodzaj materiału i grubość ścianki mogą mieć wpływ na wydajność ogrzewania w oparciu o głębokość odniesienia.