Podgrzewanie indukcyjne przed spawaniem w przypadku nagrzewnicy odprężającej

Dlaczego warto stosować podgrzewanie indukcyjne przed spawaniem? Podgrzewanie indukcyjne może spowolnić szybkość chłodzenia po spawaniu. Korzystne jest odprowadzanie rozproszonego wodoru w stopiwie i unikanie pęknięć wywołanych przez wodór. Jednocześnie zmniejsza również szczelność spawania i poziom utwardzania strefy wpływu ciepła, poprawia się odporność na pękanie złącza spawanego.

Podgrzewanie indukcyjne może spowolnić szybkość chłodzenia po spawaniu. Korzystne jest odprowadzanie rozproszonego wodoru w stopiwie i unikanie pęknięć wywołanych przez wodór. Jednocześnie zmniejsza również szczelność spawania i poziom utwardzania strefy wpływu ciepła, poprawia się odporność na pękanie złącza spawanego.

Podgrzewanie indukcyjne może zmniejszyć naprężenia spawalnicze. Różnicę temperatur (znaną również jako gradient temperatury) między spawaczami w obszarze spawania można zmniejszyć przez równomierne lokalne lub całkowite nagrzewanie indukcyjne. W ten sposób z jednej strony zmniejsza się naprężenie spawalnicze, z drugiej strony zmniejsza się szybkość odkształcenia spawalniczego, co jest korzystne dla uniknięcia pęknięć spawalniczych.

Podgrzewanie indukcyjne może zmniejszyć stopień ograniczenia konstrukcji spawanych, szczególnie oczywiste jest zmniejszenie ograniczenia złącza kątowego. Wraz ze wzrostem temperatury wstępnego nagrzewania indukcyjnego zmniejsza się częstość występowania pęknięć.

Temperatura wstępnego nagrzewania indukcyjnego i temperatura międzywarstwowa (Uwaga: w przypadku spawania wielowarstwowego i wielościegowego na spoinie najniższa temperatura spoiny czołowej jest nazywana temperaturą międzywarstwową podczas spawania następczego. Dla materiałów wymagających zgrzewania indukcyjnego , gdy wymagane jest spawanie wielowarstwowe, temperatura międzywarstwowa powinna być równa lub nieco wyższa niż temperatura wstępnego nagrzewania indukcyjnego.Jeśli temperatura międzywarstwowa jest niższa niż temperatura wstępnego nagrzewania indukcyjnego, należy ją ponownie podgrzać indukcyjnie.

Ponadto równomierność temperatury wstępnego nagrzewania indukcyjnego w kierunku grubości blachy stalowej oraz w obszarze spoiny ma istotny wpływ na zmniejszenie naprężeń spawalniczych. Szerokość miejscowego nagrzewania indukcyjnego należy określić zgodnie z ograniczeniami spawacza, na ogół trzykrotność grubości ścianki wokół strefy spoiny i nie mniej niż 150-200 mm. Jeśli podgrzewanie indukcyjne nie jest jednolite, nie tylko nie zmniejszy naprężenia spawalniczego, ale zwiększy naprężenie spawalnicze.

Jak znaleźć odpowiednie rozwiązanie do podgrzewania indukcyjnego?

Wybierając odpowiedni sprzęt do podgrzewania indukcyjnego, należy wziąć pod uwagę przede wszystkim następujące aspekty:

Kształt i rozmiar ogrzanego przedmiotu obrabianego.: Duży przedmiot obrabiany, materiał pręta, materiał stały, należy wybrać względną moc, indukcyjny sprzęt grzewczy o niskiej częstotliwości; Jeśli przedmiot obrabiany jest mały, rura, płyta, koło zębate itp., Należy wybrać urządzenie do wstępnego podgrzewania indukcyjnego o niskiej względnej mocy i wysokiej częstotliwości.

Głębokość i obszar do ogrzania: głęboka głębokość ogrzewania, duży obszar, ogólne ogrzewanie, należy wybrać sprzęt do ogrzewania indukcyjnego o dużej mocy i niskiej częstotliwości; Płytka głębokość ogrzewania, mały obszar, lokalne ogrzewanie, wybór stosunkowo małej mocy, urządzenia do wstępnego podgrzewania indukcyjnego wysokiej częstotliwości.

Wymagana prędkość nagrzewania: Jeśli prędkość nagrzewania jest duża, należy wybrać nagrzewnicę indukcyjną o stosunkowo dużej mocy i stosunkowo wysokiej częstotliwości.

Ciągły czas pracy sprzętu: Ciągły czas pracy jest długi, stosunkowo wybierz nieco większy sprzęt do podgrzewania indukcyjnego.

Odległość między indukcyjną głowicą grzewczą a maszyną indukcyjną: Długie połączenie, nawet przy użyciu chłodzonego wodą połączenia kablowego, powinno być stosunkowo dużą indukcyjną maszyną do podgrzewania wstępnego.

Ogrzewanie indukcyjne: jak to działa?

Indukcyjne systemy grzewcze stosować ogrzewanie bezdotykowe. Indukują ciepło elektromagnetycznie, zamiast wykorzystywać element grzejny w kontakcie z częścią do przewodzenia ciepła, jak ma to miejsce w przypadku ogrzewania oporowego. Ogrzewanie indukcyjne działa bardziej jak kuchenka mikrofalowa — urządzenie pozostaje chłodne, podczas gdy jedzenie gotuje się od wewnątrz.

W przemysłowym przykładzie nagrzewania indukcyjnego, ciepło jest indukowane w części poprzez umieszczenie jej w polu magnetycznym o wysokiej częstotliwości. Pole magnetyczne wytwarza prądy wirowe wewnątrz części, wzbudzając cząsteczki części i wytwarzając ciepło. Ponieważ nagrzewanie odbywa się nieco poniżej metalowej powierzchni, żadne ciepło nie jest marnowane.

Podobieństwo ogrzewania indukcyjnego do ogrzewania oporowego polega na tym, że do ogrzania sekcji lub części wymagane jest przewodzenie. Jedyną różnicą jest źródło ciepła i temperatura narzędzia. Proces indukcyjny nagrzewa się wewnątrz części, a proces oporowy nagrzewa się na powierzchni części. Głębokość grzania zależy od częstotliwości. Wysoka częstotliwość (np. 50 kHz) ogrzewa blisko powierzchni, podczas gdy niska częstotliwość (np. 60 Hz) wnika głębiej w część, umieszczając źródło ciepła na głębokości do 3 mm, co umożliwia nagrzewanie grubszych części. Cewka indukcyjna nie nagrzewa się, ponieważ przewodnik jest duży w stosunku do przenoszonego prądu. Innymi słowy, cewka nie musi się nagrzewać, aby ogrzać przedmiot obrabiany.

Elementy systemu ogrzewania indukcyjnego

Indukcyjne systemy grzewcze mogą być chłodzone powietrzem lub cieczą, w zależności od wymagań aplikacji. Kluczowym elementem wspólnym dla obu systemów jest cewka indukcyjna używana do wytwarzania ciepła w części.

System chłodzony powietrzem. Typowy system chłodzony powietrzem składa się ze źródła zasilania, koca indukcyjnego i związanych z nim kabli. Koc indukcyjny składa się z cewki indukcyjnej otoczonej izolacją i wszytej w wysokotemperaturowy, wymienny rękaw kevlarowy.

Ten typ systemu indukcyjnego może zawierać kontroler do monitorowania i automatycznej kontroli temperatury. Układ nie wyposażony w sterownik wymaga zastosowania wskaźnika temperatury. System może również obejmować zdalny włącznik/wyłącznik. Systemy chłodzone powietrzem mogą być używane w zastosowaniach do 400 stopni F, oznaczając je jako system tylko do podgrzewania.

System chłodzony cieczą. Ponieważ ciecz chłodzi wydajniej niż powietrze, ten typ indukcyjnego systemu grzewczego nadaje się do zastosowań wymagających wyższych temperatur, takich jak podgrzewanie wstępne w wysokiej temperaturze i odprężanie. Główne różnice w stosunku do systemu chłodzonego powietrzem to dodanie chłodnicy wody i zastosowanie elastycznego, chłodzonego cieczą węża, w którym znajduje się cewka indukcyjna. Systemy chłodzone cieczą również generalnie wykorzystują regulator temperatury i wbudowany rejestrator temperatury, szczególnie ważne komponenty w zastosowaniach odprężających.

Typowa procedura odprężania wymaga kroku do 600 do 800 stopni F, a następnie rampy lub kontrolowanego wzrostu temperatury do temperatury wygrzewania około 1,250 stopni. Po pewnym czasie część jest chłodzona kontrolnie do temperatury od 600 do 800 stopni. Rejestrator temperatury zbiera dane dotyczące rzeczywistego profilu temperatury części na podstawie wejścia termopary, co jest wymogiem zapewnienia jakości w zastosowaniach odprężających. Rodzaj pracy i obowiązujący kod określają rzeczywistą procedurę.

Korzyści z ogrzewania indukcyjnego

Nagrzewanie indukcyjne oferuje wiele korzyści, w tym dobrą jednorodność i jakość ciepła, skrócony czas cyklu i trwałe materiały eksploatacyjne. Nagrzewanie indukcyjne jest również bezpieczne, niezawodne, łatwe w użyciu, energooszczędne i wszechstronne.

Jednolitość i jakość. Ogrzewanie indukcyjne nie jest szczególnie wrażliwe na rozmieszczenie lub odstępy między cewkami. Zasadniczo cewki powinny być rozmieszczone równomiernie i wyśrodkowane na złączu spawanym. W tak wyposażonych systemach regulator temperatury może ustalić zapotrzebowanie na moc w sposób analogowy, zapewniając moc wystarczającą do utrzymania profilu temperatury. Źródło zasilania zapewnia zasilanie podczas całego procesu.

Czas cyklu. Metoda indukcyjna wstępnego podgrzewania i odprężania zapewnia stosunkowo szybki czas do osiągnięcia temperatury. W przypadku grubszych aplikacji, takich jak wysokociśnieniowe przewody parowe, nagrzewanie indukcyjne może skrócić czas cyklu o dwie godziny. Istnieje możliwość skrócenia czasu cyklu od temperatury kontrolnej do temperatury wygrzewania.

Czas cyklu. Metoda indukcyjna wstępnego podgrzewania i odprężania zapewnia stosunkowo szybki czas do osiągnięcia temperatury. W przypadku grubszych aplikacji, takich jak wysokociśnieniowe przewody parowe, nagrzewanie indukcyjne może skrócić czas cyklu o dwie godziny. Istnieje możliwość skrócenia czasu cyklu od temperatury kontrolnej do temperatury wygrzewania.

Materiały eksploatacyjne. Izolacja stosowana w nagrzewaniu indukcyjnym jest łatwa do przymocowania do obrabianych przedmiotów i może być wielokrotnie używana. Ponadto cewki indukcyjne są solidne i nie wymagają delikatnego drutu ani materiałów ceramicznych. Ponadto, ponieważ cewki indukcyjne i złącza nie pracują w wysokich temperaturach, nie ulegają degradacji.

Łatwość użycia. Główną zaletą wstępnego podgrzewania indukcyjnego i odprężania jest jego prostota. Izolacja i kable są proste w montażu, zwykle zajmuje mniej niż 15 minut. W niektórych przypadkach obsługi sprzętu indukcyjnego można nauczyć się w ciągu jednego dnia.

Wydajność energetyczna. Inwerterowe źródło zasilania ma 92-procentową sprawność, co jest istotną zaletą w dobie gwałtownie rosnących kosztów energii. Dodatkowo proces nagrzewania indukcyjnego ma ponad 80-procentową wydajność. Jeśli chodzi o pobór mocy, proces indukcji wymaga tylko 40-amperowej linii dla 25 kW mocy.

Bezpieczeństwo. Podgrzewanie i odprężanie metodą indukcyjną jest przyjazne dla pracownika. Ogrzewanie indukcyjne nie wymaga gorących elementów grzejnych i złączy. Z kocami izolacyjnymi wiąże się bardzo mało cząstek unoszących się w powietrzu, a sama izolacja nie jest narażona na działanie temperatur wyższych niż 1,800 stopni, co może spowodować rozpad izolacji na pył, który pracownicy mogą wdychać.

Niezawodność. Jednym z najważniejszych czynników wpływających na produktywność w łagodzeniu stresu jest nieprzerwany cykl. W większości przypadków przerwanie cyklu oznacza konieczność ponownego przeprowadzenia obróbki cieplnej, co jest istotne, gdy ukończenie cyklu termicznego może zająć jeden dzień. Elementy systemu ogrzewania indukcyjnego sprawiają, że przerwy w cyklu są mało prawdopodobne. Okablowanie do indukcji jest proste, co zmniejsza prawdopodobieństwo awarii. Ponadto żadne styczniki nie są używane do sterowania doprowadzaniem ciepła do części.

Wszechstronność. Oprócz korzystania indukcyjne systemy grzewcze Aby wstępnie podgrzać i odprężyć rurę, użytkownicy dostosowali proces do weldoletów, kolanek, zaworów i innych części. Jednym z aspektów nagrzewania indukcyjnego, który czyni go atrakcyjnym w przypadku skomplikowanych kształtów, jest możliwość dostosowania cewek podczas procesu nagrzewania, aby pomieścić unikalne części i radiatory. Operator może rozpocząć proces, określić efekty procesu nagrzewania w czasie rzeczywistym oraz zmodyfikować położenie cewki, aby zmienić wynik. Kable indukcyjne można przenosić bez czekania na schłodzenie powietrzem pod koniec cyklu.

Nagrzewanie indukcyjne przed aplikacjami spawalniczymi

Technologia ta sprawdziła się w wielu projektach, w tym rurociągach naftowych i gazowych, budowie ciężkiego sprzętu oraz konserwacji i naprawie sprzętu górniczego.

Rurociąg naftowy. Operacja konserwacji rurociągu naftowego w Ameryce Północnej wymagała podgrzania rury przed spawaniem tulei naprawczych lub złączek do 48-calowego rurociągu. obwód. Podczas gdy pracownicy mogli dokonać wielu napraw bez konieczności zatrzymywania przepływu oleju lub spuszczania go z rury, sama obecność ropy utrudniała wydajność spawania, ponieważ przepływający olej pochłaniał ciepło. Palniki propanowe wymagały ciągłych przerw w spawaniu w celu utrzymania ciepła, a ogrzewanie oporowe — zapewniając ciągłe ciepło — często nie było w stanie osiągnąć wymaganych temperatur spawania.

Robotnicy wykorzystali dwa systemy o mocy 25 kW z równoległymi kocami, aby uzyskać temperaturę wstępnego podgrzania 125 stopni podczas napraw tulei opasujących. W rezultacie skrócili czas cyklu z ośmiu do 12 godzin do czterech godzin na spoinę obwodową.

Robotnicy wykorzystali dwa systemy o mocy 25 kW z równoległymi kocami, aby uzyskać temperaturę wstępnego podgrzania 125 stopni podczas napraw tulei opasujących. W rezultacie skrócili czas cyklu z ośmiu do 12 godzin do czterech godzin na spoinę obwodową.

Podgrzewanie w celu naprawy złączki STOPPLE (złącze T z zaworem) było jeszcze trudniejsze ze względu na większą grubość ścianki złączki. Jednak w przypadku ogrzewania indukcyjnego firma zastosowała cztery systemy o mocy 25 kW z równoległym ustawieniem koca. Zastosowali dwa systemy po każdej stronie T. Jeden system był używany na głównej linii do wstępnego podgrzewania oleju, a drugi do wstępnego podgrzewania T w obwodowym złączu spawanym. Temperatura podgrzewania wynosiła 125 stopni. Zmniejszyło to czas spawania z 12 do 18 godzin do siedmiu godzin na spoinę obwodową.

Rurociąg gazu ziemnego. Projekt budowy gazociągu obejmował budowę rurociągu o średnicy 36 cali i grubości 0.633 cala z Alberty w Kanadzie do Chicago. Na jednym odcinku tego rurociągu wykonawca spawania zastosował dwa źródła prądu o mocy 25 kW zamontowane na ciągniku z kocami indukcyjnymi przymocowanymi do wysięgników w celu zwiększenia szybkości i wygody. Źródła zasilania podgrzały obie strony złącza rurowego. Krytyczne znaczenie dla tego procesu miały szybkość i niezawodna kontrola temperatury. Wraz ze wzrostem zawartości stopu w materiałach w celu zmniejszenia masy i czasu spawania oraz wydłużenia żywotności części, kontrolowanie temperatur podgrzewania staje się coraz bardziej krytyczne. Ta aplikacja ogrzewania indukcyjnego wymagała mniej niż trzech minut, aby uzyskać temperaturę wstępnego podgrzewania 250 stopni.

Ciężkie wyposażenie. Producent ciężkiego sprzętu często przyspawał zęby adaptera do krawędzi łyżki ładowarki. Zespół spawany sczepnie był przenoszony tam iz powrotem do dużego pieca, co wymagało od spawacza czekania, aż część będzie wielokrotnie podgrzewana. Producent zdecydował się na zastosowanie ogrzewania indukcyjnego w celu wstępnego podgrzania zespołu, aby zapobiec przemieszczaniu się produktu.

Materiał miał grubość 4 cali i wymagał wysokiej temperatury wstępnego podgrzewania ze względu na zawartość stopu. Aby spełnić wymagania aplikacji, opracowano niestandardowe koce indukcyjne. Izolacja i konstrukcja cewki zapewniały dodatkową korzyść w postaci ochrony operatora przed promieniowaniem cieplnym części. Ogólnie rzecz biorąc, operacje były znacznie bardziej wydajne, skracając czas spawania i utrzymując temperaturę przez cały proces spawania.

Sprzęt górniczy. Kopalnia doświadczała problemów z pękaniem na zimno i nieefektywnością wstępnego podgrzewania za pomocą podgrzewaczy propanowych podczas napraw sprzętu górniczego. Operatorzy spawalniczy musieli często zdejmować konwencjonalny koc izolacyjny z grubej części, aby doprowadzić ciepło i utrzymać część we właściwej temperaturze.

Koc do podgrzewania indukcyjnego utrzymuje temperaturę krawędzi łyżki podczas mocowania zębów.

Kopalnia zdecydowała się wypróbować nagrzewanie indukcyjne przy użyciu płaskich, chłodzonych powietrzem koców w celu wstępnego podgrzania części przed spawaniem. Proces indukcyjny szybko doprowadzał ciepło do części. Może być również używany w sposób ciągły podczas procesu spawania. Czas naprawy spoin został skrócony o 50 procent. Dodatkowo źródło prądu zostało wyposażone w regulator temperatury, który utrzymuje detal w docelowej temperaturze. To prawie wyeliminowało przeróbki spowodowane pękaniem na zimno.

Elektrownia. Konstruktor elektrowni budował elektrownię na gaz ziemny w Kalifornii. Producenci kotłów i monterzy rurociągów doświadczali opóźnień w budowie z powodu metod podgrzewania i odprężania, jakie stosowali w rurociągach parowych zakładu. Firma wprowadziła technologię nagrzewania indukcyjnego, próbując zwiększyć wydajność, szczególnie w przypadku pracy na średnich i dużych liniach parowych, ponieważ te elementy zajmują najwięcej czasu na obróbkę cieplną wymaganą w miejscu pracy.

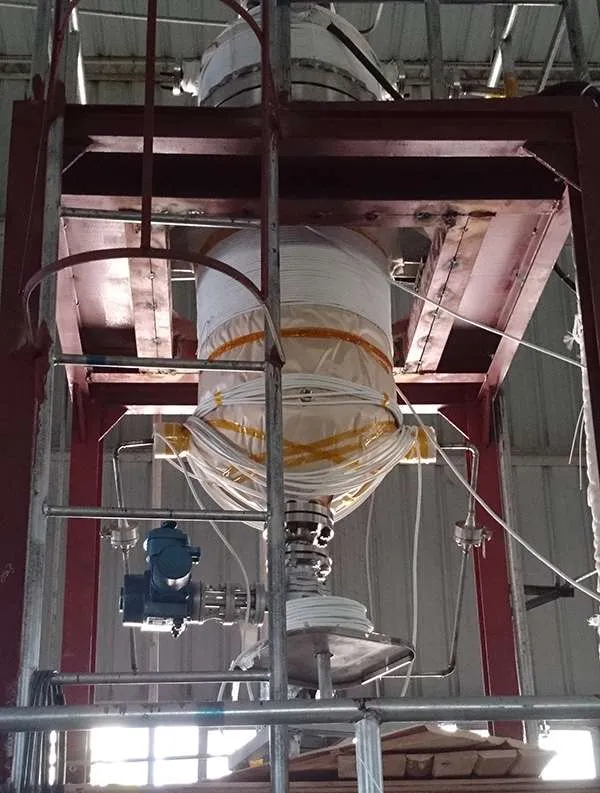

Prostota owijania koców indukcyjnych wokół skomplikowanych kształtów, takich jak w tej elektrowni gazowej, może skrócić czas obróbki cieplnej.

Na typowym 16-calowym. weldolet z 2-w. grubości ścianki, nagrzewanie indukcyjne było w stanie skrócić o dwie godziny czas do osiągnięcia temperatury (600 stopni) i kolejną godzinę do osiągnięcia temperatury wygrzewania (600 stopni do 1,350 stopni) w celu odprężenia.