Indukcyjna płyta stalowa do kucia

Opis

Indukcyjna płyta stalowa do kucia i formowania na gorąco

Metalowa płyta indukcyjna do kucia i formowanie na gorąco są doskonałymi zastosowaniami do ogrzewania indukcyjnego. Przemysłowy Kucie indukcyjne i formowanie na gorąco procesy obejmują zginanie lub kształtowanie kęsa lub wlewka metalowego po podgrzaniu do temperatury, w której jego odporność na odkształcenia jest słaba. Można również stosować bloki z materiałów nieżelaznych.

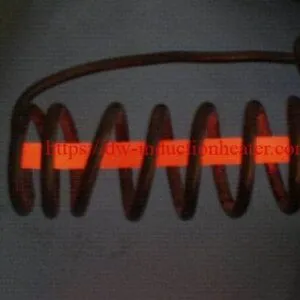

Nagrzewnice indukcyjne lub konwencjonalne piece są stosowane do początkowego procesu ogrzewania. Kęsy mogą być transportowane przez cewkę za pomocą popychacza pneumatycznego lub hydraulicznego; napęd rolki dociskowej; napęd ciągnika; lub światło kroczące. Do pomiaru temperatury kęsów stosuje się bezdotykowe pirometry.

Inne maszyny, takie jak mechaniczne prasy udarowe, giętarki i hydrauliczne prasy wytłaczające, są używane do gięcia lub kształtowania metalu.

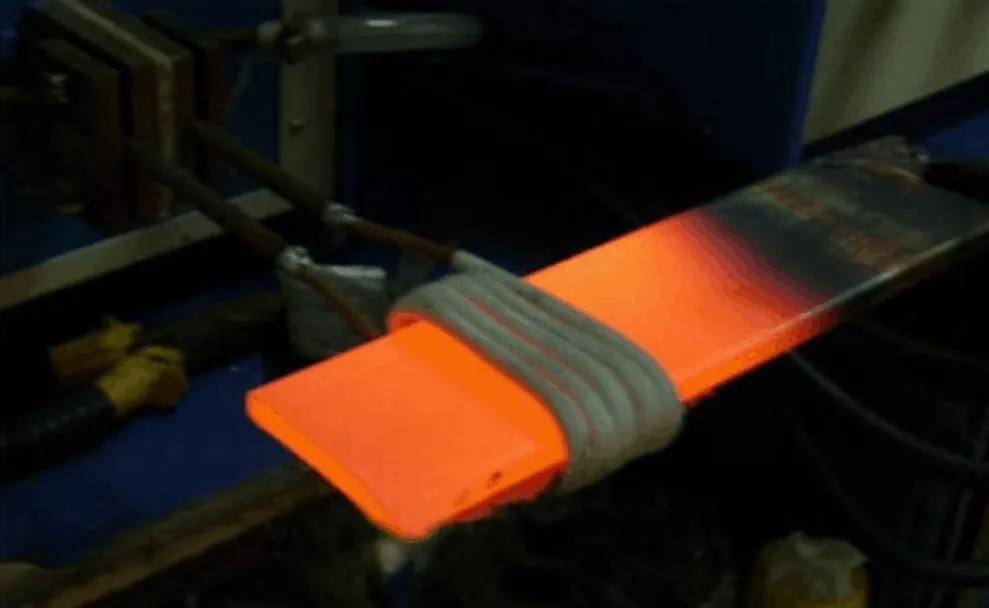

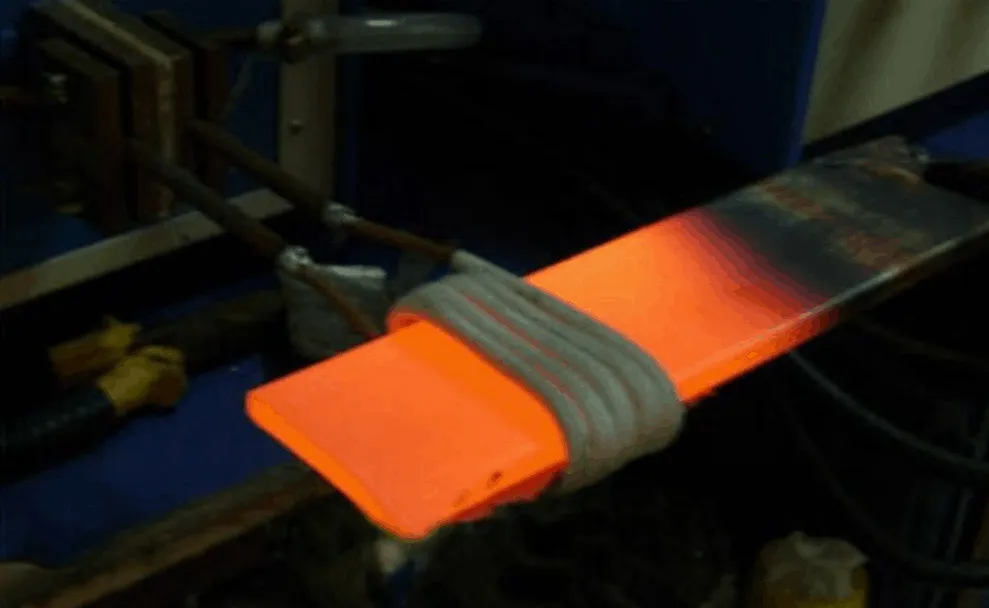

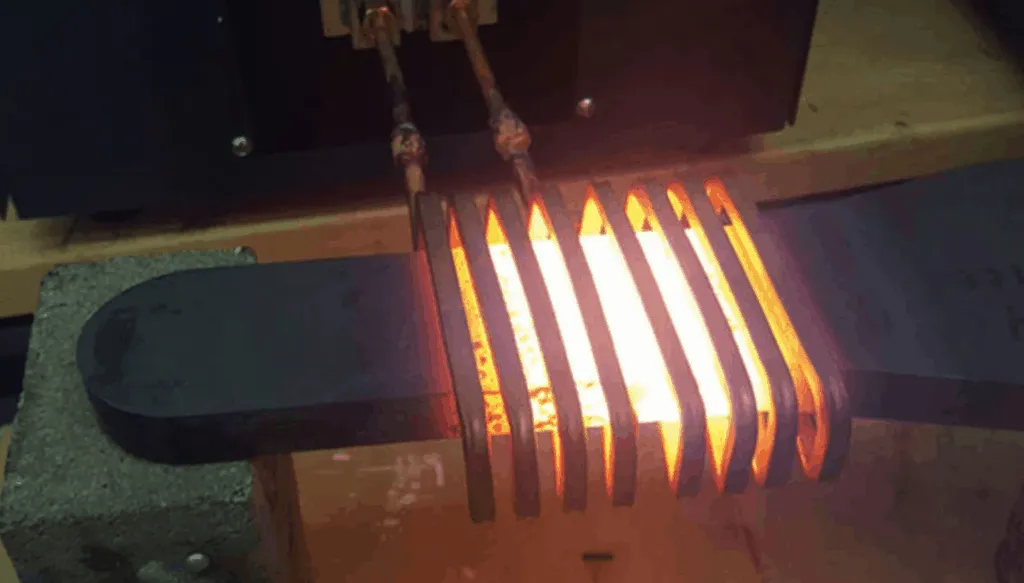

Cel: Rozgrzej wstępnie stalową płytę (3.9 ”x 7.5” x 0.75 ”/ 100 mm x 190 mm x 19 mm) przed kuciem, aby utworzyć głowicę motyki w celu zwiększenia produkcji w porównaniu z podgrzewaniem wstępnym za pomocą pieca gazowego.

Materiał: Blachy stalowej

Temperatura: 2192 ºF (1200 ºC)

Częstotliwość: 7 kHz

Indukcyjne urządzenia grzewcze: DW-MF-125/100, 125 kW indukcyjny system grzewczy wyposażony w zdalną stację grzewczą zawierającą trzy kondensatory 26.8 μF.

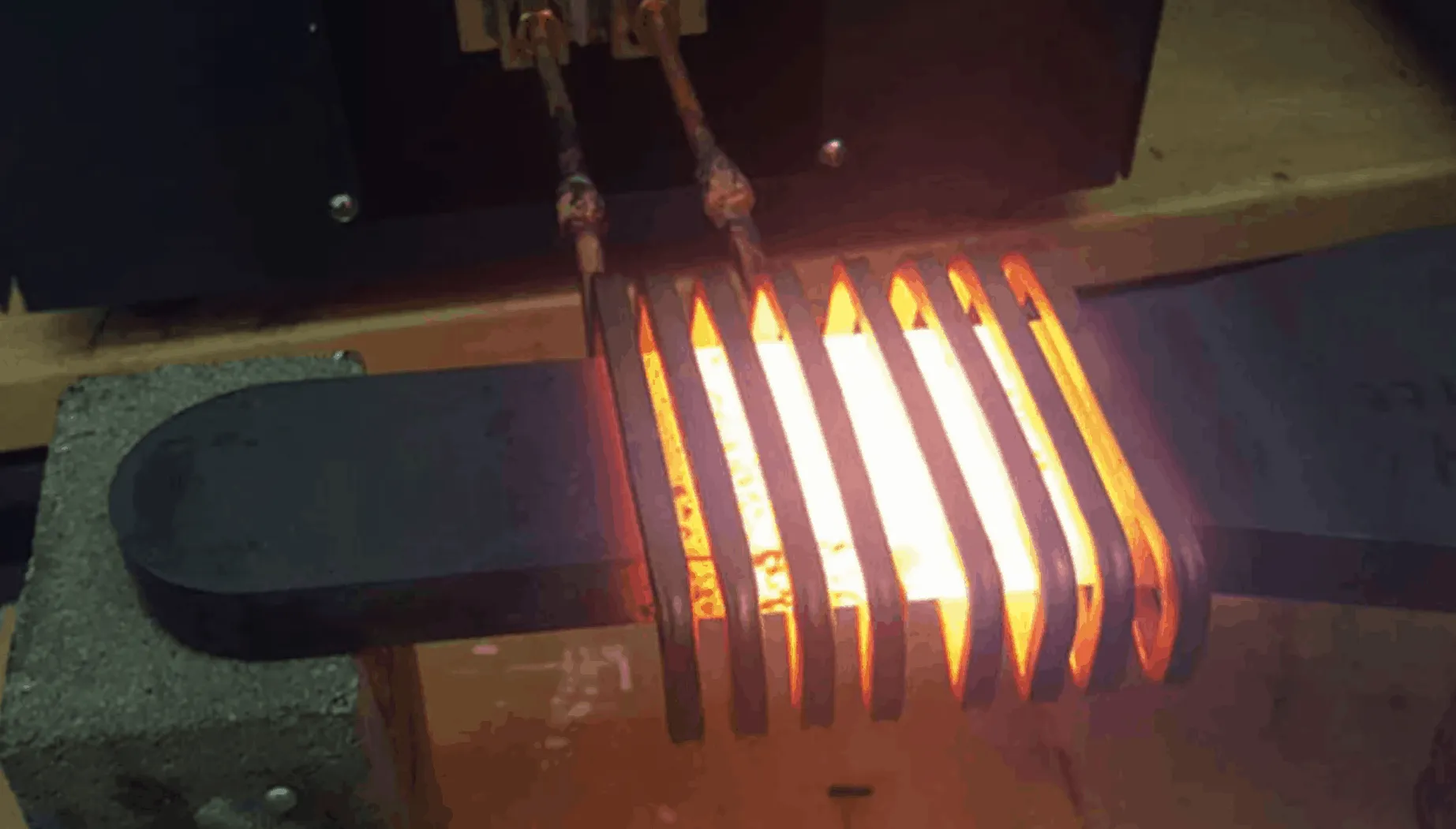

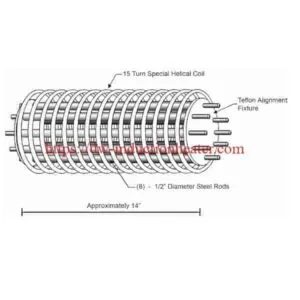

- Trójpozycyjna, wieloobrotowa spiralna cewka zaprojektowana i opracowana do generowania ciepła wymaganego do tego zastosowania.

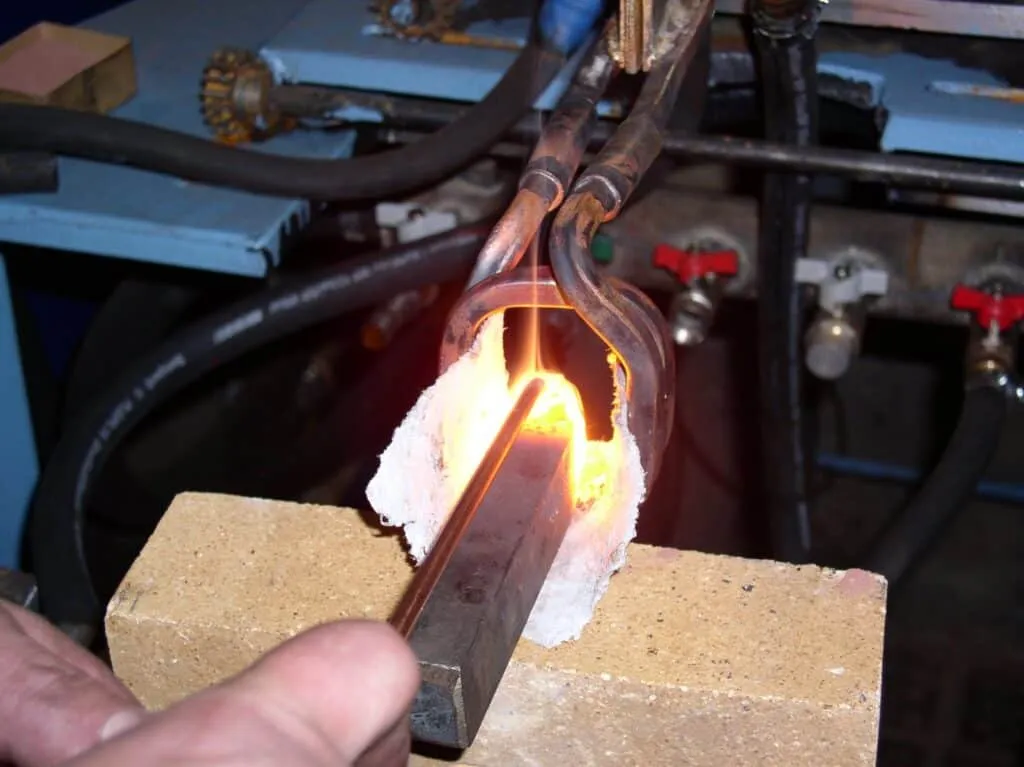

Proces Stalowa płytka została włożona do trzypozycyjnej wieloobrotowej spiralnej cewki i włączono zasilanie. Po 37 sekundach włożono drugą płytkę ze stali nierdzewnej, a po 75 sekundach trzecią płytkę ze stali nierdzewnej. Po 115 sekundach osiągnięto żądaną temperaturę dla pierwszej części i proces kontynuowano.

Po uruchomieniu części można nagrzewać co 37 sekund od kolejności, w jakiej zostały wprowadzone. Podczas gdy całkowity czas cyklu wynosi 115

sekund, część można wyjmować co 37 sekund, co pozwoliło na indukcję w celu uzyskania pożądanego tempa produkcji

i osiągnąć znaczne korzyści w porównaniu z użyciem pieca gazowego.

Wyniki / korzyści

Wyższe tempo produkcji: W procesie osiągnięto wydajność 100 części na godzinę, podczas gdy piec gazowy produkował 83 części na godzinę

- Powtarzalność: ten proces jest powtarzalny i można go zintegrować z procesem produkcyjnym

- Precyzja i wydajność: Ogrzewanie jest precyzyjne i wydajne, a ciepło jest dostarczane tylko do stalowych płyt

Przybliżone temperatury formowania na gorąco najczęściej używanych materiałów przemysłowych to:

• Stal 1200 º C • Mosiądz 750 º C • Aluminium 550 º C

Całkowite zastosowania indukcyjnego formowania na gorąco

Indukcyjne maszyny grzewcze są powszechnie stosowane do podgrzewania kęsów stalowych, prętów, bloków mosiężnych i bloków tytanowych do odpowiedniej temperatury do kucia i formowania na gorąco.

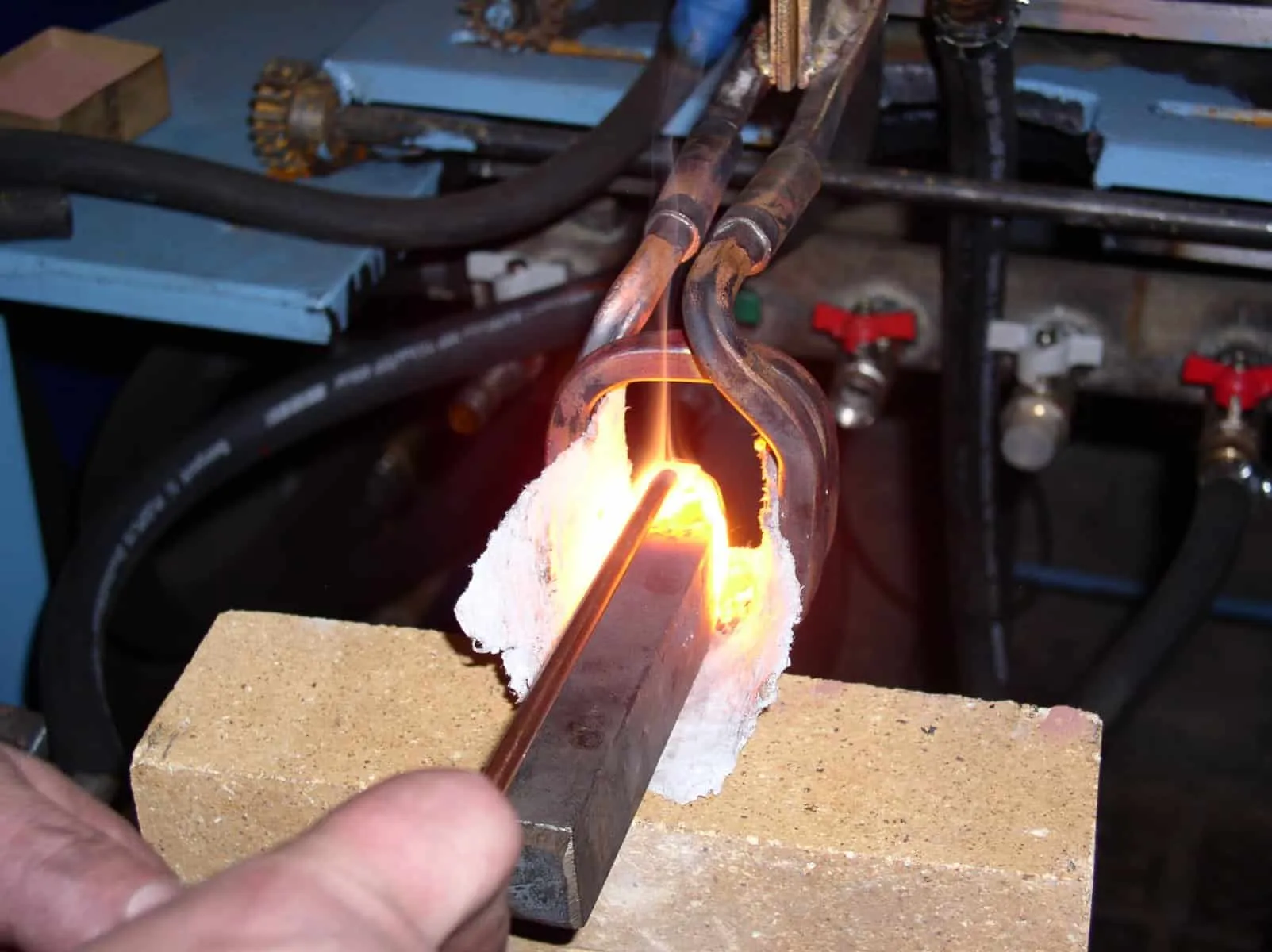

Aplikacje do częściowego formowania

Ogrzewanie indukcyjne służy również do podgrzewania części takich jak końce rur, końce osi, części samochodowe i końce prętów do częściowego formowania i kucia.

Zaleta ogrzewania indukcyjnego

W porównaniu z tradycyjnymi piecami indukcyjne maszyny grzewcze do kucia oferują znaczące zalety procesowe i jakościowe:

Znacznie krótsze czasy nagrzewania, minimalizujące osadzanie się kamienia i utlenianie

Łatwa i dokładna kontrola temperatury. Części o temperaturze przekraczającej specyfikację można wykryć i usunąć

Nie trzeba tracić czasu na czekanie, aż piec podniesie się do wymaganej temperatury

zautomatyzowane indukcyjne maszyny grzewcze wymagają minimalnej pracy fizycznej

Ciepło może być kierowane do jednego określonego punktu, co jest bardzo ważne w przypadku części mających tylko jeden obszar formowania.

Większa sprawność cieplna - ciepło jest generowane w samej części i nie musi być ogrzewane w dużej komorze.

Lepsze warunki pracy. Jedyne ciepło obecne w powietrzu to ciepło samych części. Warunki pracy są znacznie przyjemniejsze niż w przypadku pieca opałowego.