Ząb po zębie Przekładnia indukcyjna Proces hartowania zębów

Opis

Hartowanie zębów przekładni indukcyjnej: ekonomiczne rozwiązanie poprawiające wydajność przekładni

Przekładnie są integralną częścią wielu układów mechanicznych, a ich działanie bezpośrednio wpływa na ogólną sprawność i niezawodność układu. Jednym z kluczowych czynników wpływających na działanie przekładni jest twardość zębów przekładni. Hartowane zęby kół zębatych są niezbędne do efektywnego przenoszenia momentu obrotowego i mocy oraz minimalizowania zużycia i zmęczenia. Hartowanie zębów przekładni indukcyjnej to opłacalne rozwiązanie, które może znacznie poprawić wydajność przekładni.

Co to jest hartowanie zębów przekładni indukcyjnej?

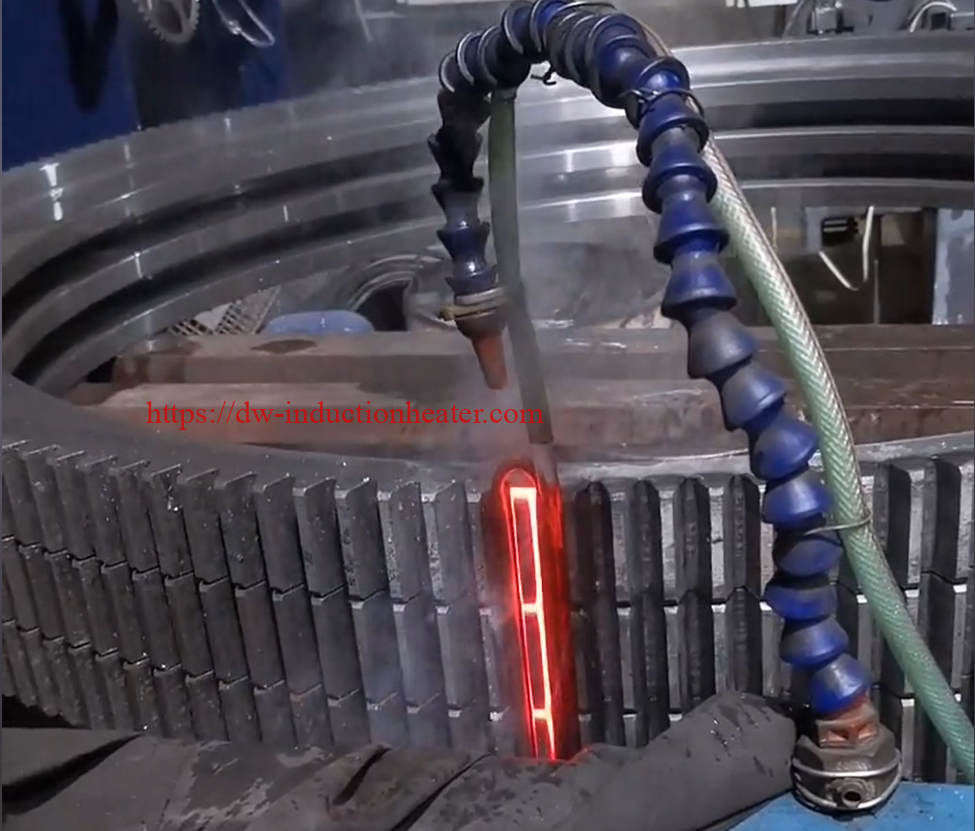

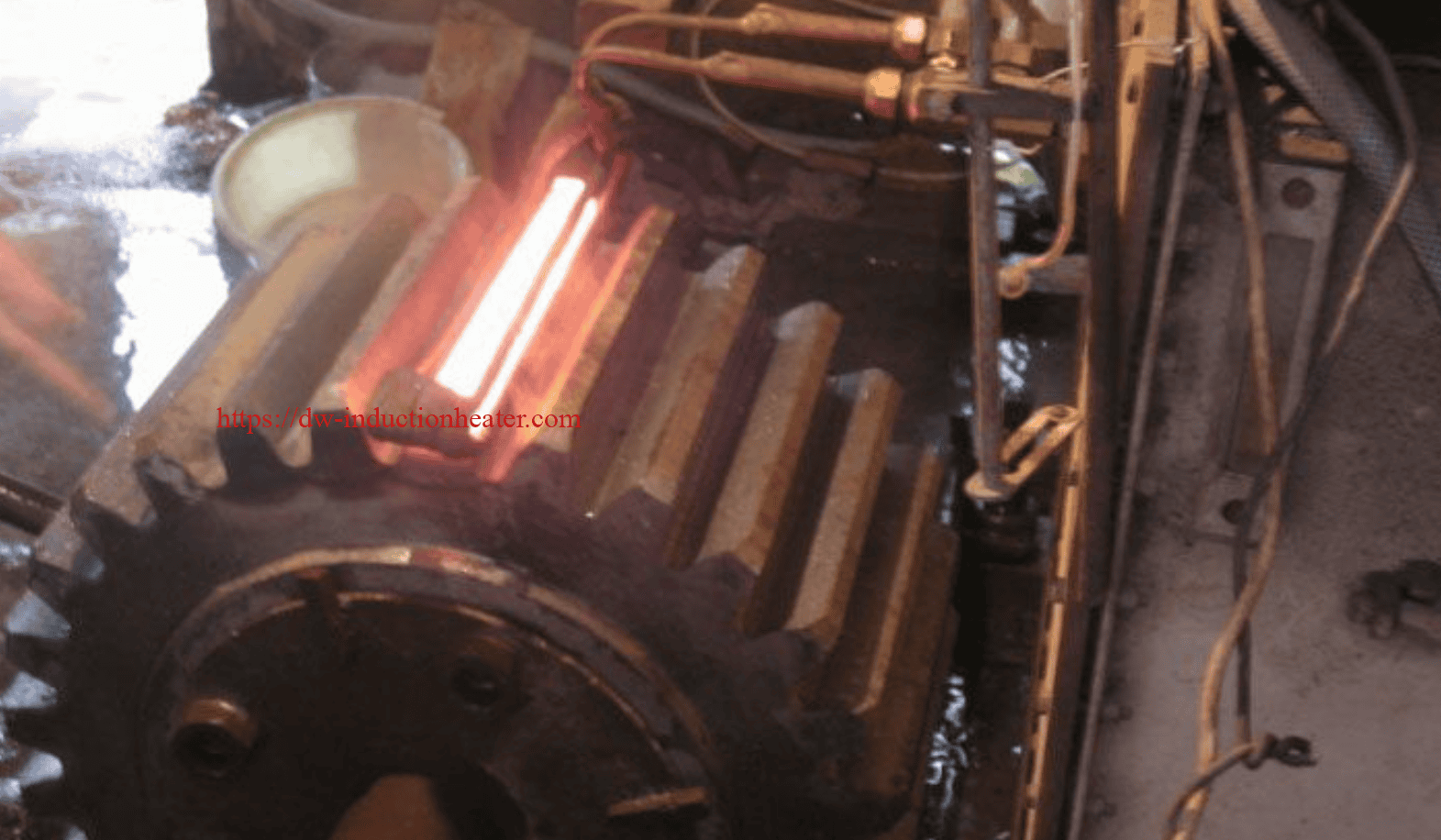

Hartowanie zębów przekładni indukcyjnej to proces obróbki cieplnej, który wykorzystuje ogrzewanie indukcyjne wysokiej częstotliwości do selektywnego utwardzania zębów koła zębatego. Proces polega na podgrzaniu zębów kół zębatych do temperatury powyżej ich punktu przemiany, a następnie szybkim hartowaniu w celu uzyskania pożądanej twardości. Rezultatem jest utwardzona warstwa powierzchniowa na zębach przekładni, która zapewnia lepszą odporność na zużycie, zmęczenie i wżery.

Znaczenie hartowania zębów przekładni indukcyjnej

Hartowanie zębów przekładni indukcyjnej to krytyczny proces, który zapewnia płynne i wydajne działanie maszyn. Proces ten polega na podgrzaniu zębów przekładni prądem przemiennym o wysokiej częstotliwości, a następnie szybkim ich schłodzeniu. Powoduje to utworzenie utwardzonej warstwy, która jest bardziej odporna na zużycie i ma dłuższą żywotność niż oryginalne zęby przekładni. Hartowanie indukcyjne jest szczególnie ważne w przypadku kół zębatych, ponieważ są one stale poddawane dużym naprężeniom i tarciu podczas pracy.

Jeśli zęby kół zębatych nie są odpowiednio zahartowane, mogą szybko się zużywać, prowadząc do awarii maszyn i obniżenia wydajności. Hartowanie zębów przekładni indukcyjnych może również poprawić nośność kół zębatych, czyniąc je bardziej trwałymi i niezawodnymi w eksploatacji. Zwiększając żywotność kół zębatych, zmniejsza się konieczność konserwacji i wymiany, oszczędzając czas i pieniądze. Dlatego tak ważne jest, aby zęby kół zębatych były odpowiednio zahartowane poprzez hartowanie indukcyjne, aby zapewnić płynną i wydajną pracę maszyn.

Zalety hartowania zębów przekładni indukcyjnej

1. Ekonomiczność: Hartowanie zębów przekładni indukcyjnych jest rozwiązaniem ekonomicznym w porównaniu z innymi metodami hartowania, takimi jak nawęglanie czy azotowanie. Proces jest szybszy, wymaga mniej sprzętu i wytwarza mniej odpadów.

2. Poprawiona wydajność przekładni: Hartowanie zębów przekładni indukcyjnej poprawia wydajność przekładni, zwiększając ich twardość, odporność na zużycie i odporność na zmęczenie. Skutkuje to dłuższą żywotnością przekładni i lepszą wydajnością systemu.

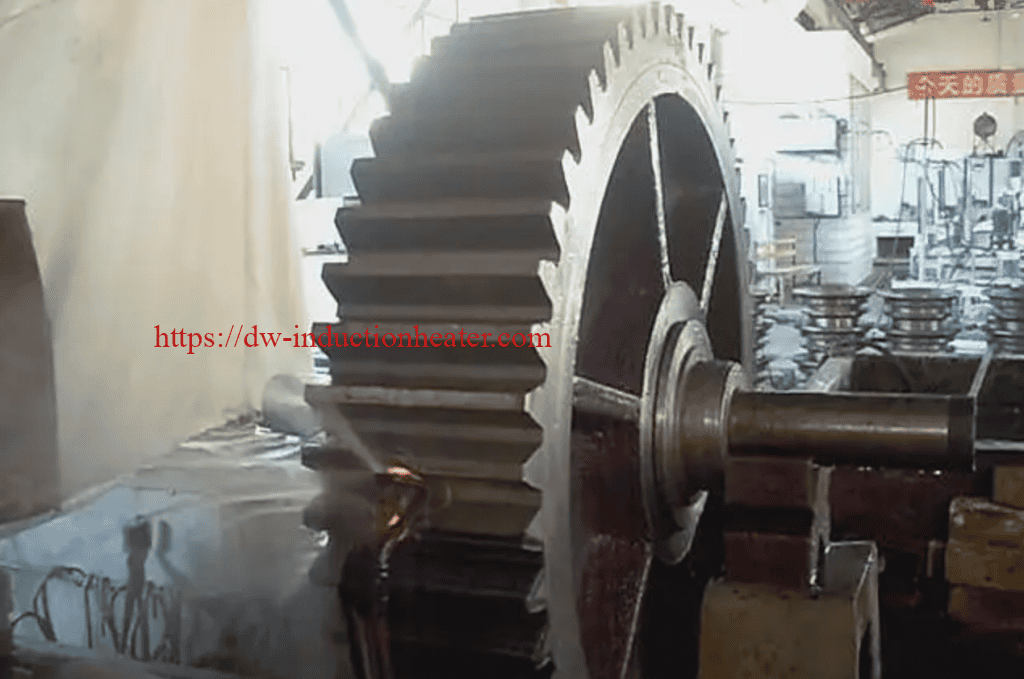

3. Wszechstronność: Hartowanie zębów przekładni indukcyjnej można zastosować do szerokiej gamy rozmiarów i kształtów kół zębatych, w tym kół zębatych prostych i śrubowych, kół zębatych stożkowych i przekładni ślimakowych.

4. Precyzja: Hartowanie indukcyjne zębów kół zębatych to precyzyjny proces, który pozwala na selektywne hartowanie określonych obszarów zębów kół zębatych. Powoduje to lepszą kontrolę nad końcowymi właściwościami i wydajnością przekładni.

5. Przyjazny dla środowiska: Hartowanie zębów przekładni indukcyjnej wytwarza mniej odpadów i zużywa mniej energii w porównaniu z innymi metodami hartowania. To sprawia, że jest to opcja bardziej przyjazna dla środowiska.

Zastosowania hartowania zębów przekładni indukcyjnej

Hartowanie zębów przekładni indukcyjnych jest stosowane w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie, rolnictwie i górnictwie. Jest szczególnie przydatny w zastosowaniach, w których przekładnie są narażone na duże obciążenia, duże prędkości lub powtarzające się uderzenia. Niektóre typowe zastosowania obejmują:

1. Przekładnie: Hartowanie zębów przekładni indukcyjnej jest powszechnie stosowane w przekładniach w celu poprawy ich odporności na zużycie i zmęczenie.

2. Wytwarzanie energii: Przekładnie stosowane w urządzeniach wytwarzających energię, takich jak turbiny wiatrowe i generatory hydroelektryczne, mogą zyskać na hartowaniu zębów przekładni indukcyjnej w celu poprawy ich wydajności i niezawodności.

3. Sprzęt górniczy: Sprzęt górniczy, taki jak kruszarki i systemy przenośników, polega na przekładniach zapewniających płynną pracę. Hartowanie zębów przekładni indukcyjnych może poprawić odporność tych przekładni na zużycie, zwiększając ich żywotność i zmniejszając koszty konserwacji.

Materiały do hartowania zębów przekładni indukcyjnej

Najczęściej stosowanymi materiałami do hartowania zębów przekładni indukcyjnych są stale węglowe, niskostopowe i wysokostopowe. Wybór materiału zależy od zastosowania, warunków pracy i czynników środowiskowych.

Stale węglowe są najczęściej stosowane w produkcji kół zębatych ze względu na ich opłacalność i łatwość wytwarzania. Stale węglowe można utwardzać poprzez nagrzewanie indukcyjne w celu wytworzenia utwardzonej warstwy powierzchniowej, która jest zarówno twarda, jak i odporna na zużycie.

Stale niskostopowe są stosowane w wymagających zastosowaniach, gdzie wymagana jest wysoka wytrzymałość i udarność. Stale niskostopowe można utwardzać poprzez nagrzewanie indukcyjne w celu wytworzenia utwardzonej warstwy powierzchniowej o wyjątkowej odporności na zużycie i wytrzymałości.

Stale wysokostopowe są stosowane w najbardziej wymagających zastosowaniach, w których występują ekstremalne środowiska pracy. Przykładami takich zastosowań są przemysł lotniczy i obronny. Stale wysokostopowe można utwardzać poprzez nagrzewanie indukcyjne w celu wytworzenia utwardzonej warstwy powierzchniowej, która jest zarówno twarda, jak i odporna na zużycie.

Wnioski

Hartowanie zębów przekładni indukcyjnej to krytyczny proces, który zapewnia niezawodne działanie i długowieczność kół zębatych w różnych zastosowaniach, takich jak przemysł motoryzacyjny, lotniczy i ciężki. Proces ten polega na zastosowaniu nagrzewania indukcyjnego o wysokiej częstotliwości w celu podgrzania powierzchni zębów koła zębatego, po którym następuje szybki proces hartowania w celu schłodzenia powierzchni i wytworzenia utwardzonej warstwy powierzchniowej.

Głębokość utwardzonej warstwy zależy od częstotliwości nagrzewania indukcyjnego, czasu nagrzewania oraz użytego materiału. Stale węglowe, stale niskostopowe i stale wysokostopowe są najczęściej stosowanymi materiałami do hartowania zębów przekładni indukcyjnych, a wybór materiału zależy od zastosowania, warunków pracy i czynników środowiskowych.