Osiąganie wysokiej jakości hartowania ząb po zębie dużych przekładni za pomocą nagrzewania indukcyjnego

W przemyśle wytwórczym duże koła zębate odgrywają kluczową rolę w różnych zastosowaniach, takich jak ciężkie maszyny, turbiny wiatrowe i sprzęt przemysłowy. Aby zapewnić ich trwałość i wydajność, konieczne jest poddanie zębów przekładni procesowi hartowania. Jedną z najskuteczniejszych metod hartowania ząb po zębie w dużych przekładniach jest nagrzewanie indukcyjne.

Ogrzewanie indukcyjne to proces wykorzystujący indukcję elektromagnetyczną do szybkiego nagrzewania powierzchni zębów przekładni. Poprzez przyłożenie prądu przemiennego o wysokiej częstotliwości do cewki generowane jest pole magnetyczne, które indukuje prądy wirowe na powierzchni zębów przekładni. Te prądy wirowe wytwarzają miejscowe ogrzewanie, umożliwiając precyzyjne i kontrolowane utwardzanie każdego pojedynczego zęba.

Hartowanie ząb po zębie przy użyciu nagrzewania indukcyjnego ma kilka zalet w porównaniu z innymi metodami hartowania. Po pierwsze, zapewnia równomierny rozkład twardości na zębach przekładni, co skutkuje zwiększoną odpornością na zużycie i nośnością. Jest to szczególnie istotne w przypadku dużych przekładni, które poddawane są dużym obciążeniom i trudnym warunkom pracy.

Po drugie, nagrzewanie indukcyjne umożliwia selektywne hartowanie, co oznacza, że nagrzewane są tylko zęby przekładni, podczas gdy reszta przekładni pozostaje stosunkowo niezmieniona. Minimalizuje to ryzyko odkształcenia lub wypaczenia, które może wystąpić w przypadku innych metod obróbki cieplnej obejmujących podgrzewanie całej przekładni. Precyzyjna kontrola procesu nagrzewania pozwala na ukierunkowane hartowanie, w wyniku czego powstaje przekładnia wysokiej jakości, stabilna wymiarowo.

Hartowanie indukcyjne małych, średnich i dużych kół zębatych odbywa się metodą ząb po zębie lub metodą okrężną. W zależności od wielkości przekładni, wymaganego wzoru twardości i geometrii, koła zębate utwardza się indukcyjnie poprzez otoczenie całego koła zębatego cewką (tzw. „hartowanie obrotowe kół zębatych”) lub w przypadku większych kół zębatych poprzez nagrzewanie „ząb po zębie”. , gdzie można uzyskać bardziej precyzyjny efekt hartowania, chociaż proces ten jest znacznie wolniejszy.

Hartowanie ząb po zębie dużych kół zębatych

Metodę ząb po zębie można wykonać dwiema alternatywnymi technikami:

„czubek po końcówce” stosuje tryb pojedynczego nagrzewania lub tryb skanowania, w którym induktor otacza korpus pojedynczego zęba. Metoda ta jest rzadko stosowana, gdyż nie zapewnia wymaganej wytrzymałości zmęczeniowej i udarowej.

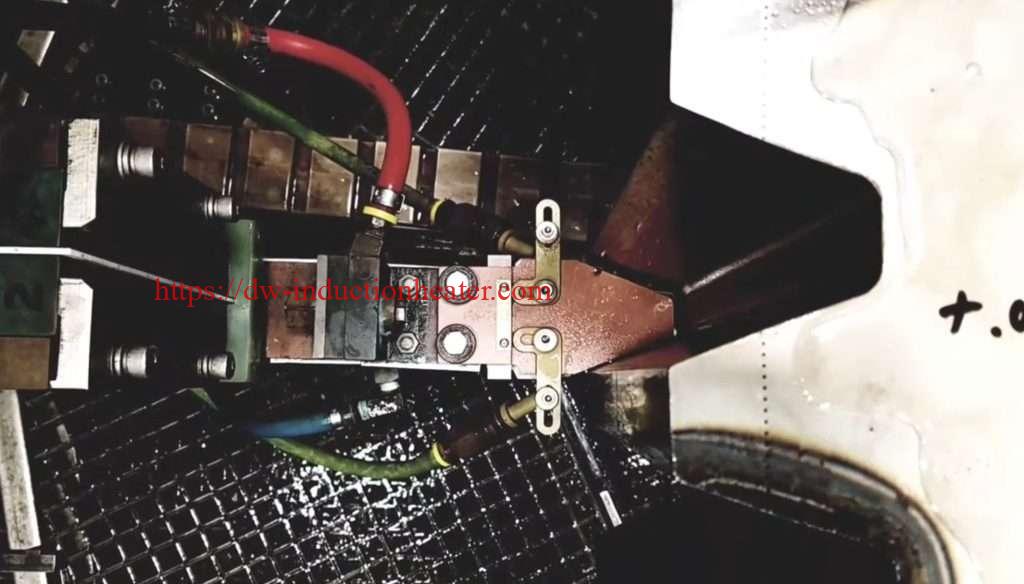

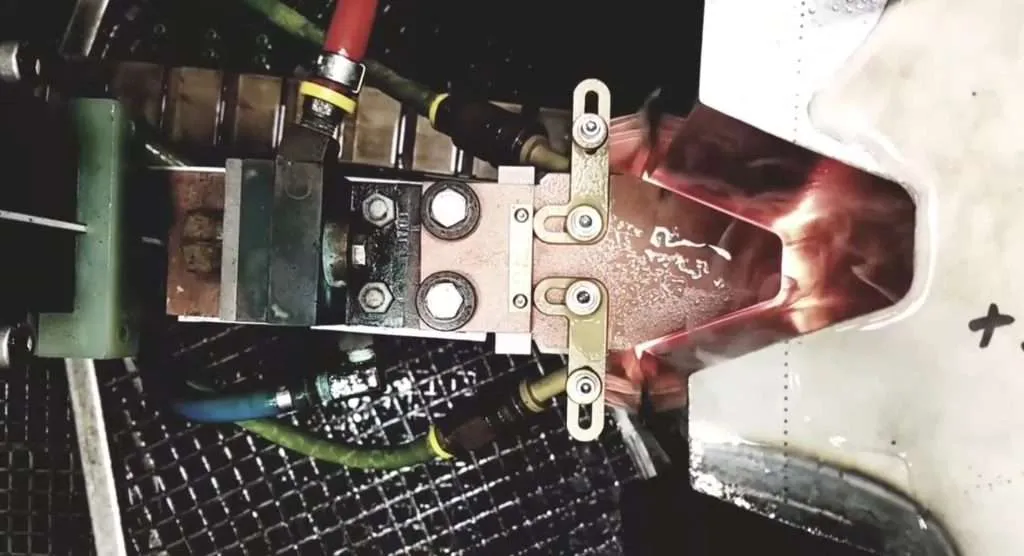

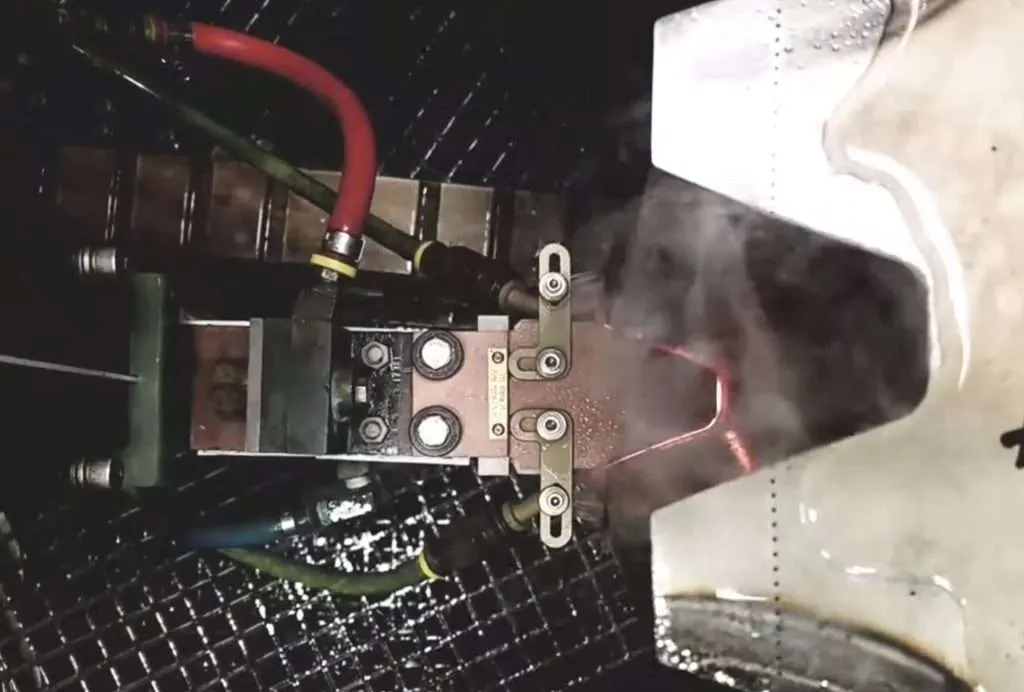

Bardziej popularna technika hartowania „przerwa po szczelinie” dotyczy tylko trybu skanowania. Wymaga to, aby induktor był symetrycznie umieszczony pomiędzy dwoma bokami sąsiednich zębów. Szybkość skanowania cewki indukcyjnej mieści się zazwyczaj w zakresie od 6 mm/s do 9 mm/s.

Stosowane są dwie techniki skanowania:

– wzbudnik jest nieruchomy, a przekładnia jest ruchoma

– przekładnia jest nieruchoma, a wzbudnik ruchomy (bardziej popularne przy hartowaniu przekładni wielkogabarytowych)

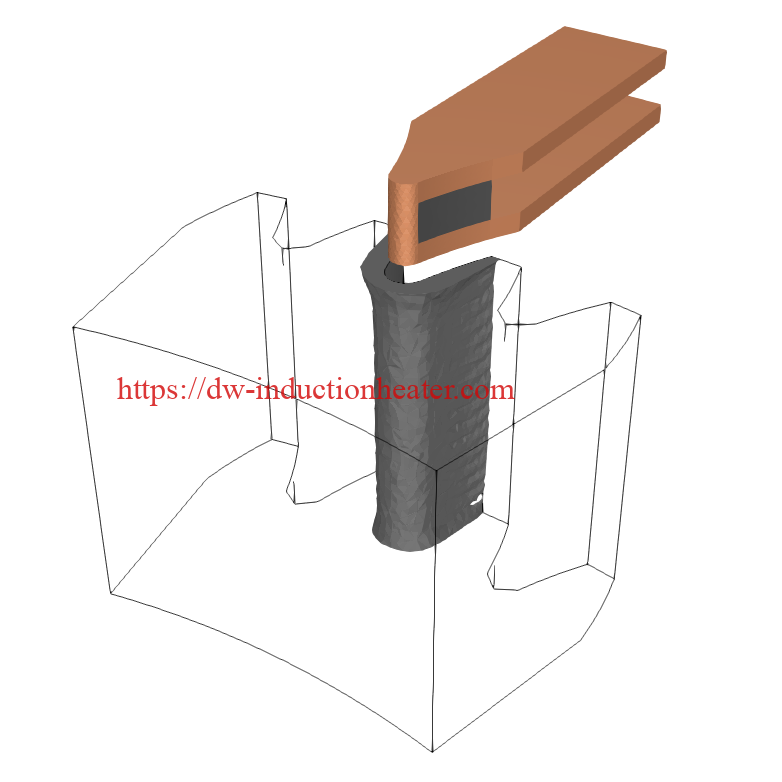

Induktor do hartowania indukcyjnego

Geometria cewki indukcyjnej zależy od kształtu zębów i wymaganego wzoru twardości. Cewki indukcyjne można zaprojektować tak, aby podgrzewały tylko korzeń i/lub bok zęba, pozostawiając końcówkę i rdzeń zęba miękkimi, wytrzymałymi i plastycznymi.

Geometria cewki indukcyjnej zależy od kształtu zębów i wymaganego wzoru twardości. Cewki indukcyjne można zaprojektować tak, aby podgrzewały tylko korzeń i/lub bok zęba, pozostawiając końcówkę i rdzeń zęba miękkimi, wytrzymałymi i plastycznymi.

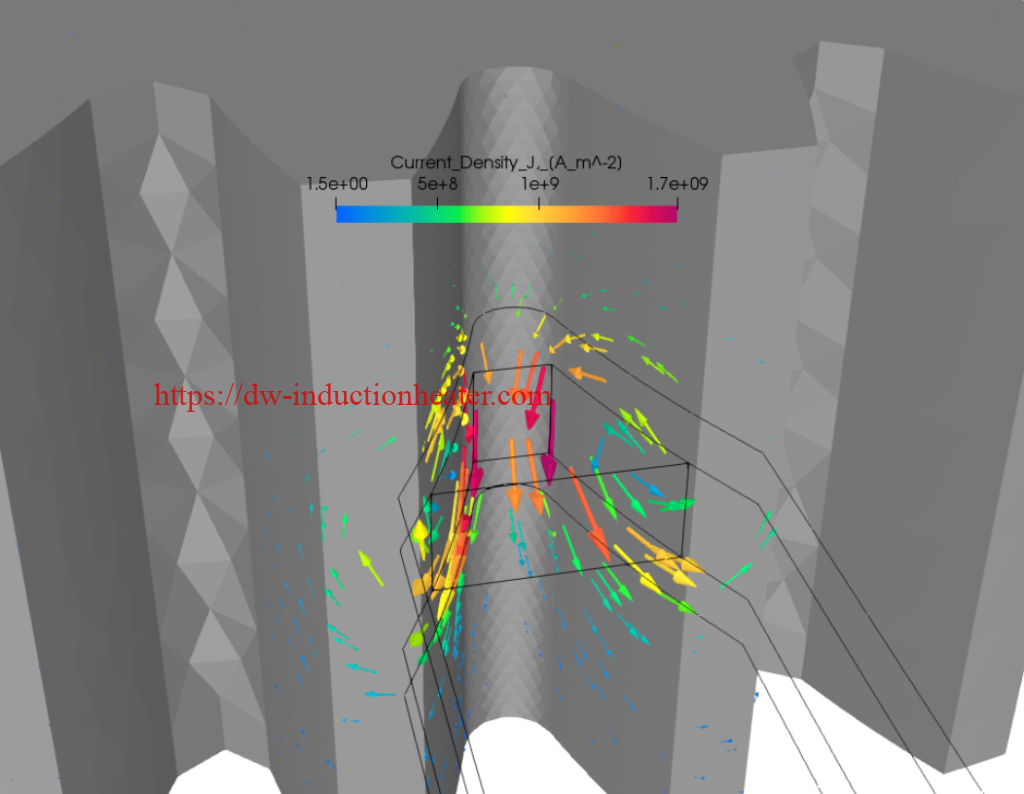

Symulacja pomaga zapobiegać przegrzaniu

Opracowując procesy hartowania kół zębatych ząb po zębie, należy zwrócić szczególną uwagę na elektromagnetyczne efekty czołowe/krawędziowe oraz możliwość zapewnienia wymaganego wzoru w obszarach końcowych kół zębatych.

Podczas skanowania zęba koła zębatego temperatura rozkłada się w stopach i bokach koła w miarę równomiernie. Jednocześnie, ponieważ prąd wirowy tworzy ścieżkę powrotną przez bok, a zwłaszcza przez wierzchołek zęba, należy zachować szczególną ostrożność, aby zapobiec przegrzaniu obszarów wierzchołków zębów, szczególnie na początku i na końcu hartowania skaningowego . Symulacja może pomóc w zapobieganiu tym niepożądanym skutkom przed opracowaniem procesu.

Przykład symulacji

Skanowanie ząb po zębie, hartowanie obudowy przy 12 kHz.

Symulowane jest również chłodzenie natryskowe, ale nie jest to widoczne na obrazach wynikowych. Efekt chłodzenia wywierany jest na górną i boczną powierzchnię dwóch zębów, a także przesuwa strefę chłodzenia za cewką indukcyjną.

Profil hartowany 3D w kolorze szarym:

Pionowy przekrój profilu 2D: CENOS pozwala łatwo zwizualizować, jak hartowany profil staje się głębszy, jeśli moc nie zostanie zmniejszona lub wyłączona pod koniec przekładni.

Gęstość prądu na przekładni:

Dodatkowo nagrzewanie indukcyjne zapewnia szybkie nagrzewanie i chłodzenie, skracając całkowity czas przetwarzania w porównaniu z metodami konwencjonalnymi. Jest to szczególnie korzystne w przypadku dużych przekładni, ponieważ pomaga poprawić wydajność produkcji i obniżyć koszty.

Aby uzyskać utwardzanie ząb po zębie dużych kół zębatych przy użyciu nagrzewania indukcyjnego, wymagany jest specjalistyczny sprzęt. Indukcyjny system ogrzewania zazwyczaj składa się z zasilacza, cewki lub cewki indukcyjnej i układu chłodzenia. Przekładnia jest umieszczona w cewce, a zasilanie jest uruchamiane w celu wytworzenia wymaganego ciepła. Parametry procesu, takie jak moc, częstotliwość i czas nagrzewania, są dokładnie kontrolowane, aby osiągnąć pożądany profil twardości.

Podsumowując, hartowanie zębów po zębach dużych kół zębatych przy użyciu nagrzewania indukcyjnego jest metodą wysoce skuteczną i wydajną. Zapewnia równomierny rozkład twardości, selektywne utwardzanie i krótkie czasy przetwarzania, czego efektem są wysokiej jakości, trwałe przekładnie. Jeśli zajmujesz się produkcją dużych kół zębatych, rozważenie zastosowania nagrzewania indukcyjnego w celu hartowania ząb po zębie może znacząco poprawić wydajność i trwałość Twoich produktów.