W celu zwiększenia wydajności i zmniejszenia efektu cieplnego nagrzewania metalu, Lutowanie indukcyjne proponowana jest technologia. Zaletą tej technologii jest przede wszystkim dokładne umiejscowienie ciepła dostarczanego do lutowanych połączeń. Na podstawie wyników symulacji numerycznej możliwe było wówczas zaprojektowanie parametrów niezbędnych do osiągnięcia temperatur lutowania w żądanym czasie. Celem było zminimalizowanie tego czasu, aby uniknąć niepożądanego efektu termicznego na metale podczas łączenia metalurgicznego.Wyniki symulacji numerycznej wykazały, że zwiększenie częstotliwości prądu powoduje koncentrację maksymalnych temperatur na powierzchniach łączonych metali. Wraz ze wzrostem prądu zaobserwowano skrócenie czasu potrzebnego do osiągnięcia temperatury lutowania.

Zalety lutowania indukcyjnego aluminium w porównaniu z lutowaniem palnikowym lub płomieniowym

Niska temperatura topnienia aluminiowych metali nieszlachetnych w połączeniu z wąskim zakresem temperaturowym stosowanych lutów lutowniczych stanowi wyzwanie podczas lutowania palnikowego. Brak zmiany koloru podczas nagrzewania aluminium nie zapewnia operatorom lutowania żadnej wizualnej wskazówki, że aluminium osiągnęło odpowiednią temperaturę lutowania. Operatory lutowania twardego wprowadzają szereg zmiennych podczas lutowania palnikiem. Wśród nich są ustawienia palnika i rodzaj płomienia; odległość palnika od lutowanych części; położenie płomienia względem łączonych części; i więcej.

Powody, dla których warto rozważyć użycie nagrzewania indukcyjnego podczas lutowania aluminium obejmują:

- Szybkie, szybkie nagrzewanie

- Kontrolowana, precyzyjna kontrola ciepła

- Selektywne (zlokalizowane) ciepło

- Adaptacja i integracja linii produkcyjnej

- Poprawiona żywotność i prostota oprawy

- Powtarzalne, niezawodne połączenia lutowane

- Lepsze bezpieczeństwo

Pomyślne lutowanie indukcyjne elementów aluminiowych w dużym stopniu zależy od projektowania nagrzewnice indukcyjne do skupienia elektromagnetycznej energii cieplnej na obszarach, które mają być lutowane i do ich równomiernego nagrzania, aby lut lutowniczy stopił się i płynął prawidłowo. Niewłaściwie zaprojektowane cewki indukcyjne mogą powodować przegrzanie niektórych obszarów, a inne obszary nie otrzymują wystarczającej ilości energii cieplnej, co skutkuje niepełnym lutowaniem.

W przypadku typowego złącza lutowanej rury aluminiowej operator instaluje aluminiowy pierścień lutowniczy, często zawierający topnik, na rurze aluminiowej i wkłada go do innej rozszerzonej rury lub złączki blokowej. Części są następnie umieszczane w cewce indukcyjnej i podgrzewane. W normalnym procesie spoiwa do lutowania twardego topią się i przepływają do złącza w wyniku działania kapilarnego.

Dlaczego lutowanie indukcyjne czy lutowanie palnikiem elementów aluminiowych?

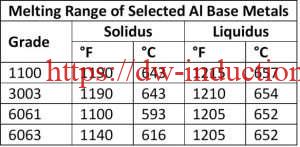

Po pierwsze, krótkie informacje na temat powszechnych obecnie stopów aluminium oraz powszechnych lutów aluminiowych i lutów używanych do łączenia. Lutowanie elementów aluminiowych jest znacznie trudniejsze niż lutowanie elementów miedzianych. Miedź topi się w temperaturze 1980 °F (1083 °C) i zmienia kolor po podgrzaniu. Stopy aluminium często używane w systemach HVAC zaczynają się topić w temperaturze około 1190°F (643°C) i nie dają żadnych wizualnych wskazówek, takich jak zmiana koloru, gdy się nagrzewa.

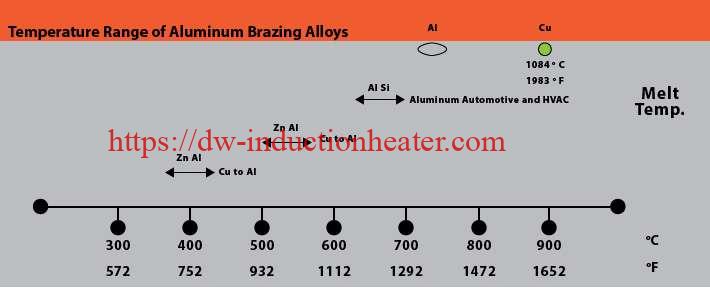

Wymagana jest bardzo precyzyjna kontrola temperatury, ponieważ różnica temperatur topnienia i lutowania aluminium zależy od aluminiowego metalu bazowego, spoiwa lutowniczego i masy lutowanych elementów. Na przykład, różnica temperatur między temperaturą solidusu dwóch popularnych stopów aluminium, aluminium serii 3003 i aluminium serii 6061, a temperaturą cieczy często używanego lutu lutowniczego BAlSi-4 wynosi 20°F – jest to bardzo wąskie okno procesu temperaturowego, co wymaga precyzyjna kontrola. Dobór stopów bazowych jest niezwykle ważny w przypadku lutowanych systemów aluminiowych. Najlepszą praktyką jest lutowanie w temperaturze niższej niż temperatura solidusu stopów tworzących lutowane elementy.

| Klasyfikacja AWS A5.8 | Nominalny skład chemiczny | solidus °F (°C) | Likwidusza °F(°C) | Temperatura lutowania |

| BAISi-3 | 86% Al 10% Si 4% Cu | 970 (521) | 1085 (855) | 1085 ~ 1120 ° F |

| BAISI-4 | 88% aL 12% Si | 1070 (577) | 1080 (582) | 1080 ~ 1120 ° F |

| 78 Zn 22% Al | 826 (441) | 905 (471) | 905 ~ 950 ° F | |

| 98% Zn 2% Al | 715 (379) | 725 (385) | 725 ~ 765 ° F |

Należy zauważyć, że pomiędzy obszarami bogatymi w cynk a aluminium może wystąpić korozja galwaniczna. Jak zauważono na wykresie galwanicznym na rysunku 1, cynk jest mniej szlachetny i ma tendencję do anodowania w porównaniu z aluminium. Im mniejsza różnica potencjałów, tym mniejsza szybkość korozji. Różnica potencjałów między cynkiem i aluminium jest minimalna w porównaniu z potencjałem między aluminium i miedzią.

Innym zjawiskiem podczas lutowania aluminium ze stopem cynku jest wżerowanie. Na każdym metalu może wystąpić miejscowa korozja komórkowa lub wżerowa. Aluminium jest zwykle chronione przez twardą, cienką warstwę, która tworzy się na powierzchni, gdy jest wystawiona na działanie tlenu (tlenku glinu), ale gdy topnik usuwa tę ochronną warstwę tlenku, może nastąpić rozpuszczenie aluminium. Im dłużej spoiwo pozostaje w stanie stopionym, tym silniejsze jest rozpuszczanie.

Podczas lutowania aluminium tworzy twardą warstwę tlenku, dlatego niezbędne jest użycie topnika. Topienie elementów aluminiowych można wykonać oddzielnie przed lutowaniem lub do procesu lutowania można włączyć aluminiowy stop lutowniczy zawierający topnik. W zależności od rodzaju użytego topnika (korozyjny lub niekorozyjny), może być wymagany dodatkowy etap, jeśli pozostałości topnika muszą zostać usunięte po lutowaniu. Skonsultuj się z producentem lutu twardego i topnika, aby uzyskać zalecenia dotyczące stopu lutowniczego i topnika na podstawie łączonych materiałów i oczekiwanych temperatur lutowania.